走進現代化空調生產基地,整齊劃一的流水線、高效運轉的機械臂、標準化的組裝流程,構成了當代制造業的壯闊圖景。在這高度自動化與智能化的背后,一個行業性的挑戰日益凸顯——產品同質化。外觀趨同、功能相似、宣傳話術雷同,消費者似乎很難從琳瑯滿目的商品中,找到那一點決定性的“不同”。但真正的差異與突破,往往隱藏在看不見的地方,深植于生產研發的每一個細節,尤其是決定產品性能上限的“心臟”與“骨骼”——核心部件與新材料技術。

一、 生產線的“標準化”與“個性化”博弈

表面上,空調的組裝遵循著嚴苛的標準化流程。從兩器(冷凝器、蒸發器)的安裝、壓縮機的固定、到電控系統的集成、整機檢測與包裝,每一步都力求精準無誤。這種標準化是規模效應與品質穩定的基石,但也正是同質化的直接源頭。在標準流程的上游——研發與核心部件制造環節,一場靜悄悄的“個性化”革命正在發生。

在精密模具車間,我們看到了決定產品外觀與結構精度的源頭。高精度數控機床正在雕刻著新一代風道系統的模具,其葉片曲度、導流槽深度經過流體力學軟件的無數次仿真優化,目標是在更低噪音下實現更遠距離、更均勻的送風。這細微之處的調整,正是打破“風感雷同”的技術嘗試。

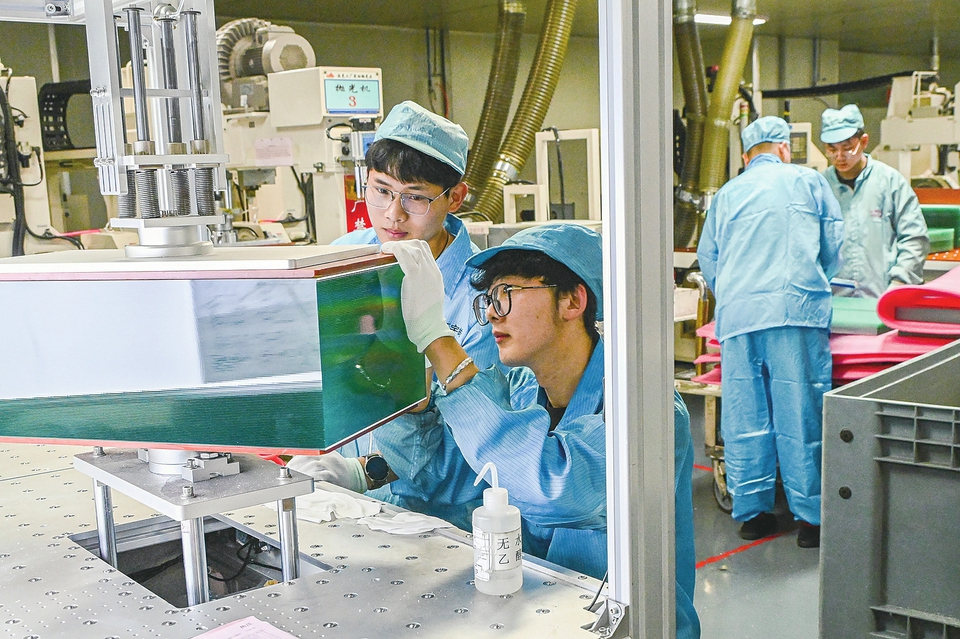

在電控板卡(PCBA)生產線上,貼片機以每秒數顆元件的速度進行著精密焊接。這里的關鍵差異,在于主控芯片的算法與周邊電路的優化設計。研發工程師們正在測試新一代變頻驅動算法,它能讓壓縮機在更寬的頻率范圍內平穩、高效運行,從而在快速制冷制熱與保持溫度恒定節能之間找到更優的平衡點,這是用戶體驗層面“靜”與“穩”差異化的技術內核。

二、 核心部件的“內功”修煉場:壓縮機與兩器

壓縮機,空調的“心臟”。參觀其精加工與裝配車間,能直觀感受到技術積淀的深度。轉子、渦旋盤等核心零件的加工精度已達到微米級,這直接關系到壓縮機的效率、噪音與可靠性。領先企業已不再滿足于采購通用型號,而是與上游供應商深度合作,甚至自研壓縮機技術,通過雙轉子、渦旋變頻等結構創新,以及電機材料的升級,追求更高的能效比(APF)與更低的振動噪音。這種在“心臟”上做的文章,是從根本上提升產品生命周期的關鍵。

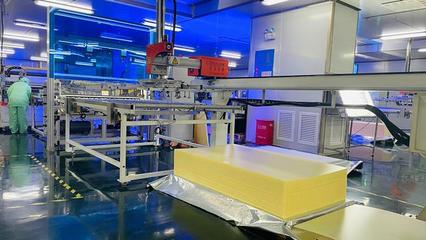

兩器(冷凝器與蒸發器)是空調的“肺”,其熱交換效率至關重要。在翅片沖壓、銅管彎制、自動穿管與焊接的生產線上,我們看到新材料與新工藝的應用。例如,采用內螺紋甚至帶內凸點的高效銅管,增大散熱面積;使用親水鋁箔涂層,防止冷凝水橋接,降低風阻;更有前沿探索,如嘗試將微通道平行流換熱器(常見于汽車空調)技術進行家用化改造,以期大幅提升換熱效率并減少制冷劑充注量。這些改進,是能效標識上那小數點后數字提升的堅實支撐。

三、 破局關鍵:新材料與新技術研發的“無人區”

如果說優化現有工藝是“改良”,那么在新材料與新技術的研發,則是面向未來的“革命”。這需要企業投入大量資源,進入充滿不確定性的“無人區”。

- 新型換熱材料探索:研究人員正在實驗室里測試石墨烯涂層、納米親水材料等應用于兩器翅片,理論上能極大提升導熱性與排水性。還有團隊在研究采用鋁合金甚至更輕的復合材料替代部分銅管,在保證性能的同時減輕重量、降低成本。

- 環保制冷劑應用研究:隨著全球環保法規趨嚴,對GWP(全球變暖潛能值)更低的下一代制冷劑(如R32、R290丙烷)的適配技術成為研發重點。這涉及壓縮機潤滑油的兼容性、系統壓力與安全性的重新設計,是牽一發而動全身的系統工程。

- 智能與感知材料集成:未來的空調不僅是溫度調節器,更是空氣管家。這要求集成更多傳感器(如VOC、PM2.5、紅外人體感應)以及與之匹配的算法。新材料在這里的作用,是讓傳感器更小巧、更精準、更耐用,并完美融入產品設計中。

- 結構與輕量化材料:在保證結構強度的前提下,嘗試使用高性能工程塑料、復合碳纖維材料用于外殼和內部結構件,可以減輕產品重量、降低噪音、提升設計自由度。

四、 從“制造”到“智造”與“質造”的跨越

深入工廠的旅程揭示了一個事實:空調行業的同質化,是成熟市場標準化生產的必然階段,但絕非終點。突破的曙光,正從生產線的精益求精中透出,更從那些需要長期投入、靜心鉆研的基礎材料與核心技術研發實驗室中迸發。

對于消費者而言,選擇一臺空調,不應僅停留在外觀、基礎參數和營銷概念上。其背后的技術底蘊——是否擁有自研的核心壓縮機技術、是否在兩器材料和工藝上有獨特之處、是否在環保與智能感知層面進行了前瞻性布局,這些才是決定產品長期性能、可靠性與差異化的真正標尺。

對于行業而言,擺脫同質化競爭,意味著必須忍受寂寞,向產業鏈上游的核心技術、基礎材料領域持續深耕。將“生產制造”的優勢,轉化為“研發智造”與“品質質造”的動能,才能在全球市場中贏得持久的尊重與競爭力。這場從內而外的革新,雖道阻且長,但行則將至,它最終帶來的,將是整個行業技術水平的躍升與消費者體驗的實質性飛躍。